在模具加工方面,形状面相关的加工全部采用无人加工,座面及平面加工方面也实现了80%的无人加工,目前还在不断提高无人加工率。

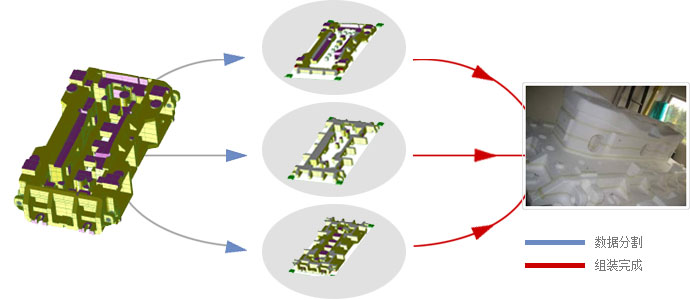

模型组装调试

在模具组装调试方面,模具制造科有两台调试机KAWASAKI1000T和KAWASAKI500T,对模具品熟过程中出现的问题进行修正确认。保证模具达到最佳的品质及量产性。

模具设备

实验中心拥有齐全的车轮检测仪器,同时引进高端进口检测设备对车轮进行包括车轮性能及功能、材料、涂层性能以及车轮尺寸等全方位的专业性能测试,具体检测项目包括车轮弯曲疲劳试验、车轮径向疲劳试验、13°/30°/90°冲击试验、不平衡测试、熔深检测、螺母座强度测试、钢材元素含量分析、拉伸试验、金相分析、重金属含量检测、盐雾试验、高低温试验、紫外线老化试验、色差检测、光泽度检测、附着力检测、硬度测试、碎石测试、漆膜冲击试验、耐酸耐碱测试、 三坐标检测、跳动检测、尺寸测量、火光光谱分析 、 X荧光光谱分析等。

精密加工

通过运用各种锻造冲压、伺服多工位冲压机的单独的增厚加工,精密加工,回转加工,实现了以往冲压加工领域中高难度的增厚加工及1/100mm单位的精密加工。并且,与以往相比大幅度减少了机械加工。依靠可以生产出高精度保证产品的高端技术和独有的先进全自动裁剪加工生产线,生产汽车变速器等产品。

增厚加工

运用仿真模拟技术和冲压加工技术,通过能使材料的板厚度变得更厚的增厚加工技术,大大增加了产品设计的自由度。并且,通过裁剪最小化降低成本及通过加工硬化实现了零件强度的增强。活用至今培育的经验以及积累的技术要领,满足客户从开发到批量生产的需求。